Après la récolte de l’orge et son maltage tourbé ou non, nous voici arrivés à l’étape où commence le travail des distilleries. En effet, comme indiqué précédemment, les distilleries achètent le malt prêt à l’emploi à de grandes malteries industrielles.

Le Moulin

Moulin de Lagavulin

Afin de pouvoir extraire le maximum de sucre du malt, il faut le concasser. Pour cela, toutes les distilleries utilisent des moulins mécaniques qui ont souvent plus de 100 ans et tournent encore à merveille. Le but de cette étape est de broyer le malt sans en faire de la farine. A la sortie du moulin, on obtient un mélange de trois éléments distincts: Husk (écorce), Grist (morceaux de grains), et Flour (farine). Ce qui nous intéresse est le Grist. C’est une sorte de semoule grossière qui contient beaucoup d’amidon et donc de sucre à transformer en alcool. L’écorce n’est pas très intéressante, à moins que le malt n’ait été tourbé. Dans ce cas, on va conserver plus ou moins d’écorce pour un whisky plus ou moins tourbé. Quant à la farine, on règle le moulin pour en obtenir le moins possible. En effet, dans les distilleries modernes, elle obstrue les tuyaux des dispositifs automatisés.

Le Brassage

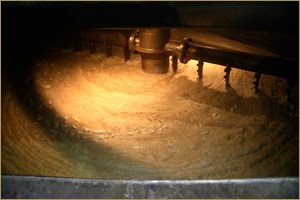

Le brassage dans le Mash Tun

Le malt concassé obtenu précédemment est ensuite brassé pour le préparer à la fermentation. Suite au processus du maltage, la farine contient de l’amidon et des enzymes capables de le convertir en sucre. En mouillant abondement le grist avec de l’eau chaude, on va favoriser l’action des enzymes sur le malt pour en extraire les sucres. Toutes les distilleries procèdent avec trois brassages successifs. Le malt concassé est placé dans un immense réservoir appelé “mash tun”. On ajoute alors la première eau, chauffée autour de 60 degrés. Cette eau s’écoule à travers le grist, aidée par le mouvement mécanique des pales qui brassent la cuve. le liquide obtenu en bas du mash tun est chargé ensucre, prêt pour la fermentation. On répète ensuite le même procédé avec la seconde eau chauffée cette fois autour de 70 degrés. elle rejoindra la première eau pour le fermentation. Quant à la troisième et dernière eau, elle est chauffée à plus de 80 degrés et sert à s’assurer de ne laisser aucun sucre non exploité. Ce dernier lavage est conservé à part pour servir ensuite de première eau lors du brassage suivant.

Comme vous l’avez compris, l’eau joue ici un rôle prépondérant. Afin d’assurer une qualité optimale à cet ingrédient omniprésent, les distilleries possèdent toutes leur propre source qu’elles exploitent avec soin en en contrôlant la qualité. Les sources les plus recherchées sont celles qui traversent la tourbe et le granite. Cependant, l’eau joue tout de même un rôle très restreint sur le gout et les arômes finaux du whisky.

La Fermentation

La fermentation

L’eau chargée de sucres et d’arômes issue du brassage est mélangé à des levures. Ces dernières vont transformer le sucre en alcool par un procédé biologique naturel appelé fermentation alcoolique. Cette réaction chimique naturelle produit beaucoup de gaz carbonique et de chaleur. Il faut alors remuer constamment le liquide appelé wash pour éviter que les levures ne suffoquent. Le résultat de la fermentation est une bière très riche en gout entre 6 et 8 degrés. Elle sera ensuite distillée.

Chaque distillerie conserve jalousement la recette exacte des levures qu’elle utilise, c’est un secret de fabrication qui va influencer les arômes du whisky obtenu.